|

Wir entwickeln mathematische Methoden und parametrische Modelle für komplexe Konstruktionsprozesse

im Umfeld der Fertigung und des Werkzeugbaus. Die Prozesse werden praxisnah durch eigene CAD Software abgebildet

und automatisiert. |

|

Bitte wenden Sie sich bei Interesse oder bei Fragen an contact@icapp.ch. |

|

|

|

Software Produkte |

|

panelshop - Auto SBC

(Rückfederungskompensation) |

|

panelshop - Auto SBC wurde als Standalone-Software für die Rückfederungskompensation entwickelt

und kann bei uns oder bei unserem Vertriebspartner, der ESI Group, lizenziert werden. |

|

|

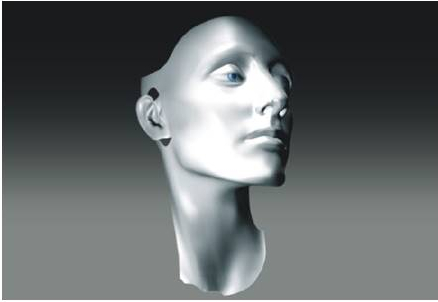

covermesh und

covermesh for Rhinoceros (vollautomatische Flächenrückführung für organische Oberflächen) |

|

covermesh wurde als Standalone-Software (ohne GUI) zum Betrieb im Batch-Modus und als Plug-in für das

CAD-Programm Rhinoceros entwickelt. covermesh kann in Form einer Bibliothek in Ihre digitale Prozesskette integriert

und automatisch via Skripting oder auch manuell über das Windows-Eingabefenster aufgerufen werden.

|

|

rhinoreverse for Rhinoceros

(halbautomatische Flächenrückführung) |

|

rhinoreverse wurde als Plug-in für das CAD-Programm Rhinoceros entwickelt. |

|

|

rhinoCWK for Rhinoceros

(Schnittstelle: Rhinoceros / Cadworks) |

|

rhinoCWK wurde als Plug-in für das CAD-Programm Rhinoceros entwickelt.

Konstruktionsdaten inklusive ihrer Attribute lassen sich zwischen den CAD-Programmen

Cadworks und Rhinoceros hin- und hertransportieren. |

|

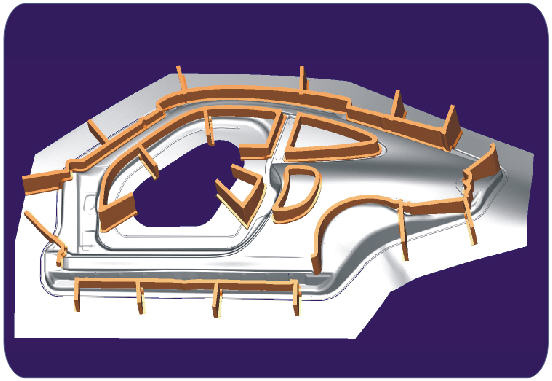

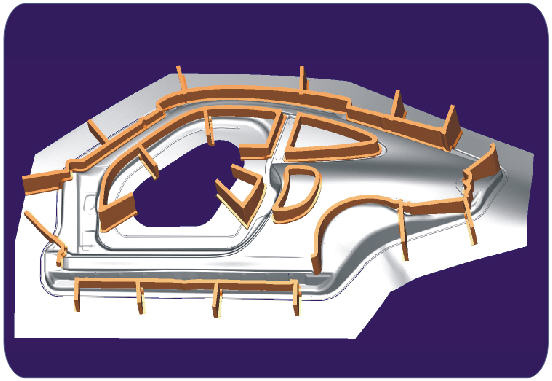

PAM-DIEMAKER for Catia V5

(Methodenkonstruktion) |

|

PAM-DIEMAKER for CATIA V5 wurde zur Unterstützung der Methodenplanung als Plug-in für CATIA V5 entwickelt.

Bitte wenden Sie sich bei Interesse an einem Kauf bzw. einer Lizenzierung an unseren Entwicklungs- und Vertriebspartner

ESI Group. |

|

FASTTRIMSTEEL for Catia V5

(Schneidmesserkonstruktion) |

|

FASTTRIMSTEEL wurde zur Konstruktion von Schneidwerkeugen als Catia V5 Plug-in

entwickelt. Bitte wenden Sie sich bei Interesse an einem Kauf bzw. einer Lizenzierung

direkt an unseren Entwicklungspartner Cenit AG Systemhaus. |

|

|

|

Dienstleistungen |

|

|

Das Bild zeigt ein hochleistungs Skiff.... |

|

|

|

Weitere Software-Lösungen wurden im Rahmen von Projekten entwickelt.

Sie stehen neben umfangreichem Software-Code intern für Service-Dienstleistungen zur Verfügung. |

|

Weitere Beispiele für Softwarelösungen |

|

|

|

|

|

|

|

Details zu den Softwareprodukten |

|

|

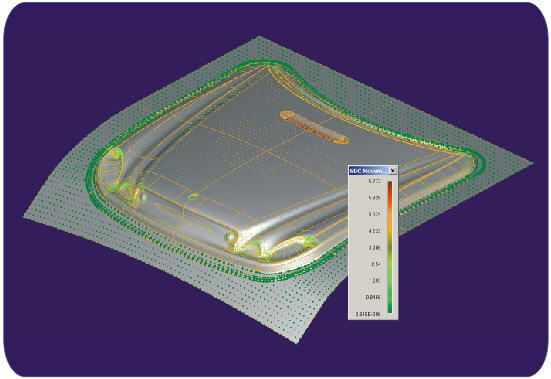

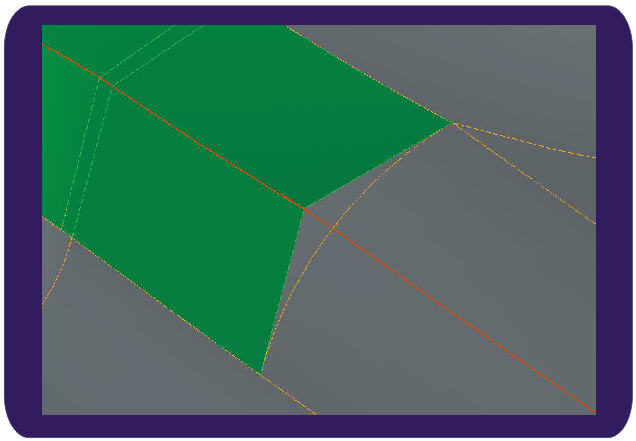

Auto SBC steht für "Automated Springback Compensation"

(Automatische Rückfederungs-Kompensation). NURBS-Flächen lassen sich auf deformierte

Netz-Oberfläche (Dreiecksmodelle) transformieren.

Neben der Rückfederungskompensation können auch andere ähnliche Aufgaben, wie z.B.

die Kompensation von elastischen Werkzeugverformungen bearbeitet werden.

Entwicklungspartner Die Methoden wurden 2005 mit der kompetenten Unterstützung von ESI-GROUP zusammen mit der Software PAM-STAMP und OUTIFO getestet und seitdem permanent optimiert. Film: Kompensation am Bsp. einer Frontklappe |

|

|

|

Besondere Merkmale

Mehr Anwendungsbeispiele von covermesh und covermesh for Rhinoceros... |

|

|

|

RhinoCWK ist ein Plug-in für Rhinoceros. Konstruktionsdaten inklusive ihrer Attribute

lassen sich zwischen Cadworks und Rhinoceros hin und hertransportieren. |

|

|

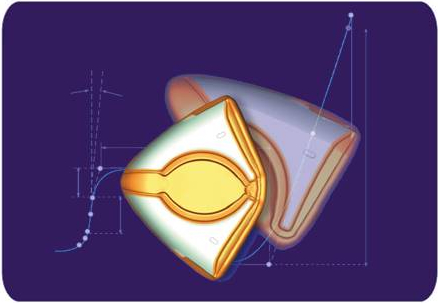

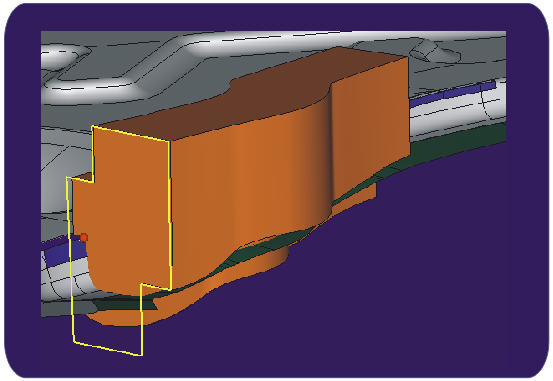

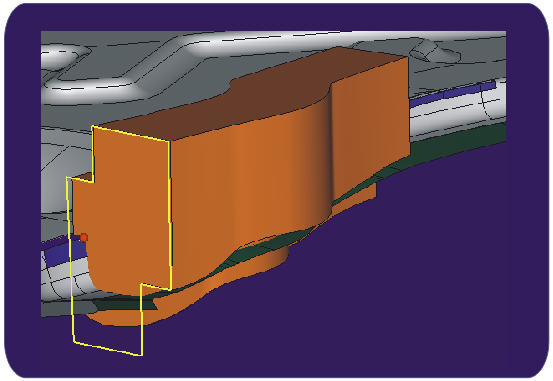

Die komplexen Basiskörper und die sehr aufwendig zu konstruierenden Wirkflächen

der Schneidwerkzeuge für Karosserieblech- und Kunststoffteile

werden automatisch erzeugt. Dafür wurden neue mathematische

Lösungen entwickelt, um Offsets für räumliche Kurven

und die dazwischen aufgespannten Flächen zu berechnen.

Als Eingangsdaten werden die Beschnittkurve und die Wirkflächen der Ziehstufe verwendet. Der Anwender stellt nur noch die Parameterwerte und die Schnittrichtung ein. Die Konstruktion wird automatisch vorgenommen.

Weiterer Vorteile liegen in der ebenfalls automatischen Konstruktion von Abfalltrennern (vgl. Bild) und deren Wirkflächen. Die Wirkflächen für die Schneidmesser werden entlang der Beschnittkurve "V"- oder "stufen"-förmige ausgeführt. Sie werden ausserdem gegen Kollisionen und Hinterschnittigkeit abgesichert und genügen damit den Anforderungen der Fräsvorbereitungen. Entwicklungspartner Die grundlegenden Konstruktionsmethoden wurden 2005-2006 mit Unterstützung des damaligen Werkzeugbaus der August Läpple GmbH & Co KG entwickelt. Veröffentlichung "3D Konstruktion von Schneidwerkzeugen für den Karosseriebau", Sommer 2005 CATIA V5 - Plug-in In Zusammenarbeit mit dem Cenit AG Systemhaus (Gold Partner von DASSAULT SYSTEMS) wurde basierend auf obiger Lösung des CATIA V5 Plug-in FASTTRIMSTEEL entwickelt. Die erste Version wurde im August 2007 zur Verfügung gestellt. In 2008 wurde u. a. die Segmentierung der Schneidmesser implementiert. Weitere kontinuierliche Entwicklungen seit 2009 komplettieren das Plug-in FASTTRIMSTEEL (PDF) z.B. durch die Einbindung der parametrischen Konstruktion des Messerfusses. Zwei Erfahrungsberichte wurden beim 3. Karosserie- und Werkzeugbau Forum der CENIT AG in Stuttgart am 9. April 2008 präsentiert:

|

|

|

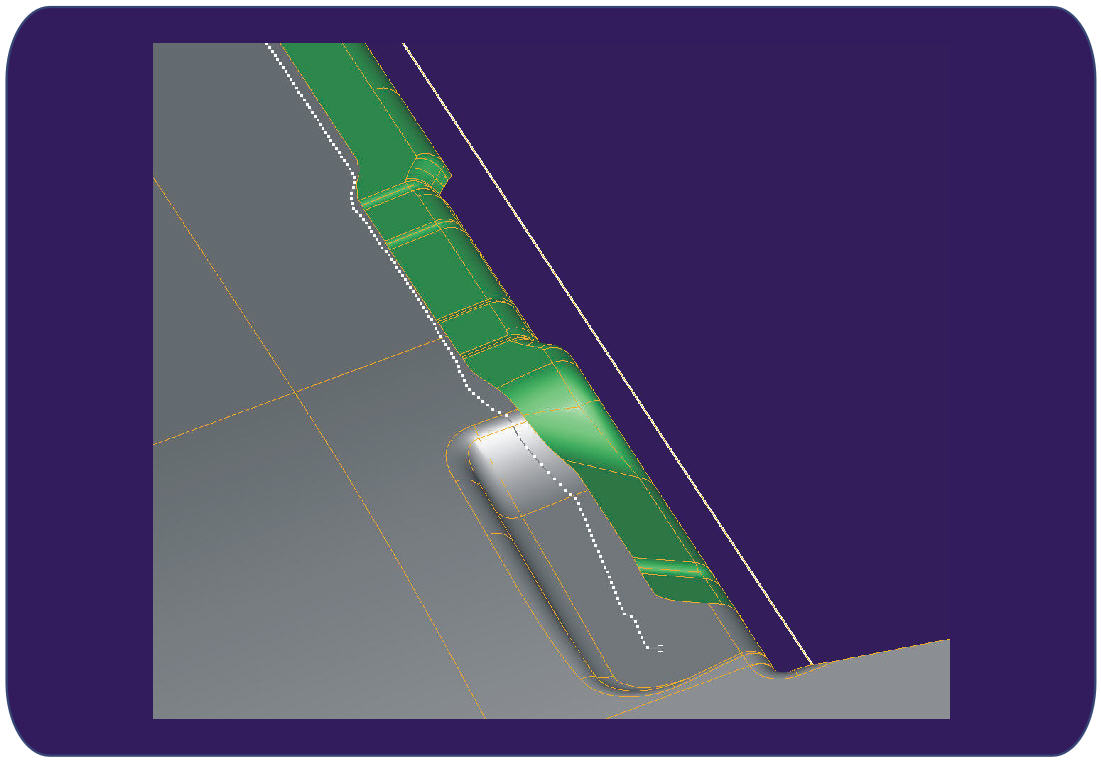

Die Basiskörper der Nachformwerkzeuge für Karosseriebleche

werden automatisch erzeugt. Die Konstruktion der Formbacken

verläuft entlang zweier 3D-Kurven,

wodurch sie sich erheblich von der Konstruktion der Schneidmesser unterscheidet.

Neue mathematische Methoden wurden ausserdem zur Konstruktion von tangentialen

Verlängerungen und partiellen Offsets implementiert.

Weitere besondere Merkmale Werkzeugoberteil: Die Konstruktion verläuft entlang zweier 3D-Kurven. Kurve A wird zumeist aus den virtuellen Kanten entlang von Bauteil-Verrundungen zusammengestellt. Kurve B gibt den Bauteilrand wieder.

Entwicklungspartner Die Konstruktionsmethoden wurden 2006-2009 mit Unterstützung der August Läpple GmbH & Co KG entwickelt. Film: Konstruktion eines typischen Formwerkzeug-Oberteils (5:30 min) Film: Datenvorbereitung für das Formwerkzeug-Unterteil (1:18 min) Film: Konstruktion eines typischen Formwerkzeug-Oberteils mit Ton (6:11 min) |

|

|

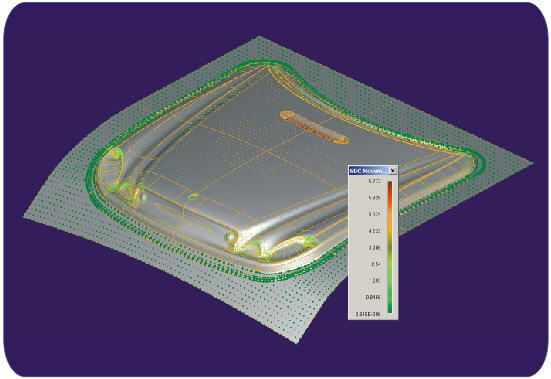

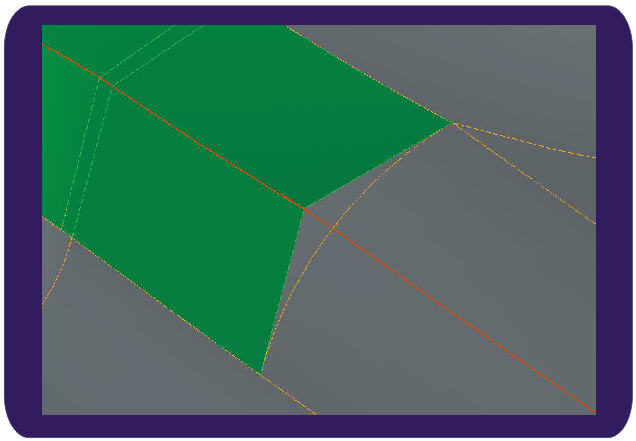

Um im Frühstadium der Werkzeugkonstruktion effizient mit der Gussmodell-Konstruktion

beginnen zu können, lassen sich Offsetflächen

für Wandstärken in der Grössenordnung von 50 mm

und so genannte 0-Flächen berechnen. Für kleine Offset-Abstände in

der Grössenordnung

der Materialstärke wurde ebenfalls eine Methode implementiert. Das oberer Bild zeigt

eine Offsetfläche (60 mm Offsetabstand) für eine Seitenwand.

Weitere besondere Merkmale Die automatisch generierte Offsetfläche liegt als einzelne, grosse Spline-Fläche vor. Sie kann, um den Import z.B. in CATIA V4/V5 zu vereinfachen, auch schachbrettartig aufgeteilt werden. Entwicklungspartner Dieses Modul wurde 2002-2003 mit Unterstützung der Firma ThyssenKrupp Drauz Nothelfer in Ravensburg entwickelt. Veröffentlichung: "Offset-Flächen vervollständigen die CAE-Kette in der Konstruktion von Grosswerkzeugen für den Karosseriebau", Sommer 2004 |

|

|

Die CAD-Modelle von Karosserieblechteilen werden in der Regel nicht parametrisch konstruiert.

Das liegt daran, dass die Flächendaten mit "nicht parametrischen" Systemen aus Scan-Daten abgeleitet werden.

Basisflächen, die bis zu den virtuellen Kanten heranreichen (auch als theoretisches Ecken bezeichnet) liegen deshalb

im Datenmodell meist nicht vor.

|

|

|

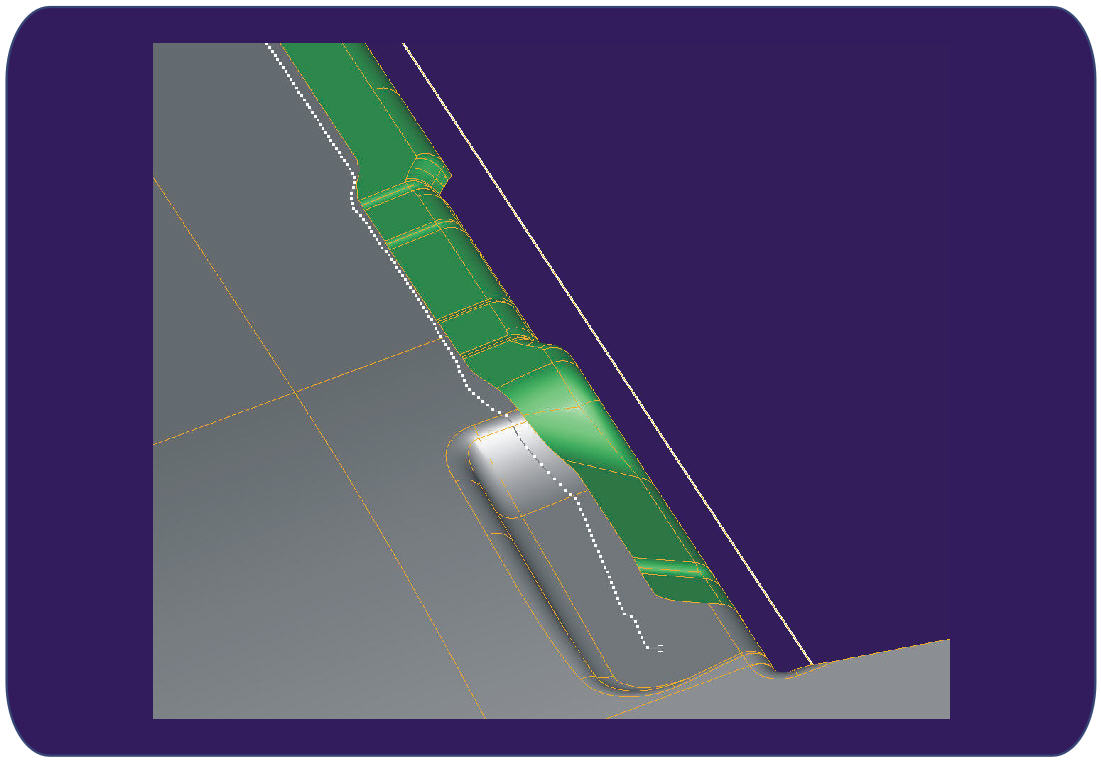

Zur Ermittlung von Beschnittkurven auf Ziehanlagen wird in der Konstruktion als erste Nährung eine Abwicklung

der Flanschflächen des Fertigteils vorgenommen. Dieser Arbeitsschritt ist

bei Verwendung von Standard-CAD-Systemen heute immer noch sehr zeitaufwendig.

|

|

|

Es können beliebige Spline-Flächen vernetzt werden.

Die erzeugten Netzdaten lassen sich mit FEM-spezifischen Standard-Schnittstellen herausschreiben.

Vorteile

|